シルクスクリーン印刷の特徴・仕組み

シルクスクリーン印刷の特徴

紙、布、金属、ガラス、プラスティック等、様々な素材にプリントが可能です。円筒形、曲面等の形状,立体物の表面・大きなものにもプリントできます。グリッター、ラメ、発泡、蓄光、感温、蛍光、反射、ミラー、シリコン等々特殊なインクがあり、点字のような盛り上げた印刷にも使われており、インクの隠蔽性が高いため、黒地に白のような濃色の素材にもプリントが可能です。 そのため、布や陶器・ガラス製品、漆器や紙製品、ポスター、シールラベル、看板、銘板、精密機器(コンピューター製品、液晶、プリント基板など)に至るまで幅広くシルク印刷は使用されております。

なぜ、ここまで多岐にわたり使用されているのかというと、シルクスクリーン印刷の仕組みに大きな要因があります。

そのため、布や陶器・ガラス製品、漆器や紙製品、ポスター、シールラベル、看板、銘板、精密機器(コンピューター製品、液晶、プリント基板など)に至るまで幅広くシルク印刷は使用されております。

なぜ、ここまで多岐にわたり使用されているのかというと、シルクスクリーン印刷の仕組みに大きな要因があります。

シルクスクリーン印刷の仕組み

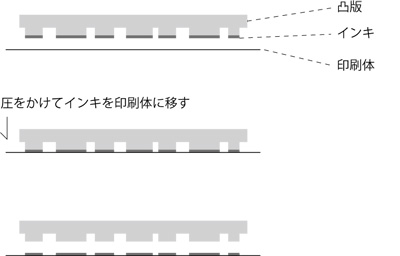

印刷の手法は大きく4つに分けられますが、シルクスクリーンは孔版と呼ばれる印刷法で、文字通り”孔(穴)”にインキを通して印刷する極めて単純な印刷方法です。他の印刷法で例えば、凸版や平版といった印刷法では、刷版に付着するインキしか対応できずインキの付着量も限界がありますが、シルクスクリーンでは、極端な話しインキが穴を通りさえすれば印刷可能なので、インキを選ばず、インキの転移量も版の厚みを変えることで調整ができます。(下図をご参照ください)

<凸版印刷>

◯刷版の凸部分へインキを付着させ印刷するため、刷版にくっつくインキしか印刷できない。

◯刷版の凸部分へインキを付着させ印刷するため、刷版にくっつくインキしか印刷できない。

また刷版に付着するインキ量に限界があり、インキの転移量を大幅に変えることはできない。

<シルクスクリーン印刷>

◯インキが刷版を通過すれば印刷できるため、多様なインキに対応する。

◯インキが刷版を通過すれば印刷できるため、多様なインキに対応する。

◯刷版の厚み・紗の目(スクリーンメッシュ)・刷り回数を変えることでインキの付着量を変えることができる。

平版印刷も親水性と親インキ性(はじく・はじかない)で刷版を形成するため、インキの種類は選べず転移量も少ない。凹版であるグラビア印刷は凹みにインキを溜め、圧によりインキを転移させる。凹みの深さによって色調の濃淡を再現しております。

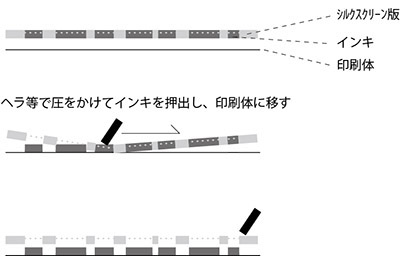

シルクスクリーン製版工程

シルクスクリーン版の制作工程です。主に版下~フィルム出力工程と紗張り~スクリーン現像工程に分かれます。

版枠と紗(しゃ)

版枠

スクリーン印刷をする上で、しっかりした精度のある版をつくる必要があります。まずはじめにスクリーン紗をテンション(張る力)をかけて均一に張る必要があります。テンションをかけてピンと張らないと、印刷時にインキの粘着性で印刷体に版がくっついたまま離れなくなってしまい印刷不良を起こしたり、印刷の寸法精度が悪くなり、型合い(見当)が合わなくなります。

また紗張りは枠(フレーム)の強度も関係しており、強度がないと紗の引張りに負けて枠がゆがんできてしまいます。簡易的に木で組んだ枠でよくゆがんでいる版を見かけます。。。アルミ製の枠は軽くて強度もあり、印刷終了後も紗を剥がして再製できるので、現在主流になっております。

スクリーン印刷をする上で、しっかりした精度のある版をつくる必要があります。まずはじめにスクリーン紗をテンション(張る力)をかけて均一に張る必要があります。テンションをかけてピンと張らないと、印刷時にインキの粘着性で印刷体に版がくっついたまま離れなくなってしまい印刷不良を起こしたり、印刷の寸法精度が悪くなり、型合い(見当)が合わなくなります。

また紗張りは枠(フレーム)の強度も関係しており、強度がないと紗の引張りに負けて枠がゆがんできてしまいます。簡易的に木で組んだ枠でよくゆがんでいる版を見かけます。。。アルミ製の枠は軽くて強度もあり、印刷終了後も紗を剥がして再製できるので、現在主流になっております。

スクリーン紗(メッシュ)

よくスプレーで番号が吹きつけられている軍関係車両やドラム缶をみかけます。ステンシルという切り型を当てて吹いてます。OやAなど中に“島”がある文字は、落ちてしまうので必ず“橋”をつくります。これがステンシル文字です。

よくスプレーで番号が吹きつけられている軍関係車両やドラム缶をみかけます。ステンシルという切り型を当てて吹いてます。OやAなど中に“島”がある文字は、落ちてしまうので必ず“橋”をつくります。これがステンシル文字です。

友禅染めの型は糸吊りで島を繋ぎますが、シルクスクリーン版では紗(メッシュ)上に柄を形成することで“島”を残します。この紗は柄を保持しておくための支持体としての役割を持っていますが、版の弾力性をもたせたり、紗の目の細かさによってインキの塗布量を調整する役割もあります。

伊勢型紙や紅型も同じ仕組みで渋紙を型彫りして絹の紗に貼り付けますが、現在のシルクスクリーン版ではポリエステル糸の紗が主に使われております。柄の形成は感光性の乳剤が塗膜された紗に版下ポジフィルムを密着させて露光(焼付け)後、水洗現像する写真製版の技法が使われています。

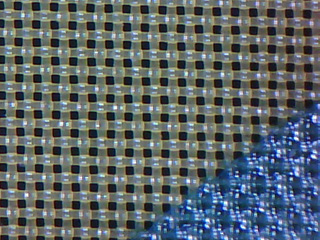

シルクスクリーン版の拡大写真

100メッシュ

350メッシュ

この網目をインキが抜けていきます。左下が感光した乳剤でこの部分が印刷されない部分になります。

紗の目(細かさ)の単位は主に1インチに何本の経糸が入っているかです。(センチ表示もありますが、大抵インチ換算です)

100メッシュの場合、1インチに100本の糸が織られているということになります。

拡大写真でわかるように、紗の目が細かいほどインキの量は少なくなります。精細な柄は高いメッシュカウントを使用します。